LQ Mechatronik Systeme: Zeichen setzen gegen Fachkräftemangel

Deutsche Ingenieure genießen weltweit einen guten Ruf. Weil es in Deutschland jedoch immer weniger deutsche Fachkräfte gibt – in der Elektrotechnik herrscht in 50 Prozent der Berufe ein Mangel – müssen Lösungen gefunden werden, diesen auszugleichen. Auch ohne zusätzliches Personal. Funktionsmodule statt einzelner Komponenten sind der Schlüssel zum Erfolg, oder kurz gesagt: der modulare Schaltschrank. Laut LQ Mechatronik Systeme aus Besigheim setzt die Modularisierung einzelner Funktion ungeahnte Reserven frei.

LQ liefert keine Fachkräfte, sorgt aber mit modularer Technik dafür, dass vorhandenes Potential besser genutzt werden kann. Von der Entwicklung und Konstruktion bis hin zur Montage erstrecken sich entlang der Fertigungslinie mögliche Einsparpotentiale. Auch im Bereich Service ergeben sich Vorteile. Während im Bereich Entwicklung und Konstruktion die Maschinen-Dokumentationen und Stücklisten bislang sehr viel Ingenieur-Zeit kosten, ist für die Montage der Einsatz von Modul-Lösungen von Bedeutung, um Elektrofachkräfte zu entlasten.

Vor allem die Dokumentation der Werkzeugmaschinen haben sich die Mechatronikexperten von LQ genau angeschaut und festgestellt, dass sie kostbare Fachkraftstunden bündelt. Muss doch über jede einzelne Litze, jede Verbindung zur Maschine und jedes einzelne Bauteil eine genaue Dokumentation erstellt werden. Das Handling vieler einzelner Materialnummern, die Erstellung von Stücklisten und Zeichnungen als auch die Stromlaufpläne erfordern bei der konventionellen Vorgehensweise viel Zeit und Arbeitskraft - vor allem von Elektroningenieuren und Elektrotechnikern. Durch die Bündelung einzelner Komponenten zu Funktionsmodulen werden nun aber Ressourcen in der Entwicklung freigesetzt. Auch die Integration von CAD-Daten in E-CAD und M-CAD Programme wie E3, ePLAN und SolidWorks oder Solid Edge vereinfachen und verkürzen den Prozess.

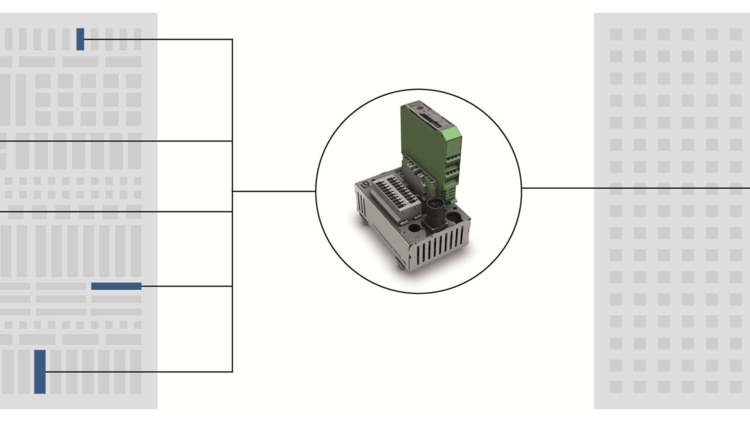

Systemlieferanten wie LQ liefern komplette Funktionen statt vieler Einzelteile. Die Module werden beschriftet, geprüft und montagefertig an den Kunden geliefert. Ein Monteur kann das Modul nach dem Plug and Play-Prinzip in den Schaltschrank einhängen. Eine Elektrofachkraft ist nur noch für die Prüfung und Inbetriebnahme der Maschine nötig. Innerhalb dieser Phase einer Maschinenkonstruktion wird auf diesem Weg wertvolle Montagezeit gespart und der Anteil der Fachkräfte deutlich reduziert.

Damit gibt der Kunde wichtige, aber für ihn selbst nicht im Fokus stehende Funktionen an einen Partner ab und die eigenen Fachkräfte können sich um ihr Kerngeschäft – die Weiterentwicklung der Maschine – kümmern. Auch bei einer eventuellen Fehlerdiagnose im modularen Schaltschrank oder beim Nachrüsten neuer elektrischer Komponenten muss kein Spezialist vor Ort sein, weil die entsprechende Software die Diagnose erstellt und der Monteur weiß, was zu tun ist. Zu guter Letzt spricht auch die reduzierte Lieferantenbetreuung für die Modularisierung. Denn sie erfordert weniger Teile und somit auch weniger Lieferanten, die koordiniert werden müssen. Durch die Konzentration auf das Kerngeschäft und die Übertragung der Verantwortung für komplette Komponenten auf Systemlieferanten erhöht der Maschinenbauer nebenbei auch noch seine Prozesssicherheit.