Asynchronmotoren mit Frequenzumrichter effizienter machen

Asynchronmotoren finden sich als Antrieb in vielen verschiedenen Anwendungen wieder. Ob Pumpen, Lüfter, Elektrofahrzeuge oder Werkzeugmaschinen – sie sind aus der heutigen Industrie nicht mehr wegzudenken. Leider sind Asynchronmotoren mit ihrer konstanten Drehzahl nicht sehr effizient. Gesetzliche Vorgaben und die wirtschaftliche Notwendigkeit von Energieeffizienz haben ein Umdenken bewirkt.

Um die Mindestwirkungsgrade zu erreichen, sind häufig Veränderungen an den bestehenden Motorentechnologien notwendig. In der Regel führt das zum Einsatz von mehr Blech und Kupfer. Oftmals lohnt es sich jedoch auch ältere Konzepte zu überarbeiten und zu optimieren. Hier finden sogenannte Frequenzumrichter immer mehr Beachtung. Die Hauptaufgabe eines Frequenzumrichters besteht darin, die gleichförmige Wechselspannung aus dem Stromnetz in eine Wechselspannung umzuwandeln, deren Amplitude und Frequenz veränderbar ist. Durch die Steuerung von Frequenz und Spannung ist eine stufenlose Regelung der Drehzahl bzw. des Moments beim Drehstrommotor möglich. Darüber hinaus lässt sich mit einem Frequenzumrichter die Drehrichtung direkt wechseln. Typische Anwendungen für Frequenzumrichter sind drehzahlregelbare Frässpindel für CNC Maschinen.

Frequenzumrichter halbieren den Energiebedarf

Je nach Applikation können die Energiekosten oft halbiert werden. Bei Pumpen und Lüftern sind Frequenzumrichter sogar die bessere Wahl anstelle mechanischer Regelkonzepte, da in vielen Anwendungen durch eine sogenannte Drosselsteuerung sehr hohe Energieverluste entstehen. Konstant drehende Antriebe stellen immer die maximal benötigte Fördermenge bereit, die über Ventile an den Bedarf angepasst wird. Hierbei wird die überschüssige Energie gewissermaßen vernichtet. Sinnvoller ist es, mit einem Frequenzumrichter die Motordrehzahl an die Fördermenge anzupassen, die momentan tatsächlich benötigt wird. So kann durch den drehzahlvariablen Betrieb eine Energieersparnis von 50 % erzielt werden, in einzelnen Fällen sogar bis zu 70 %.

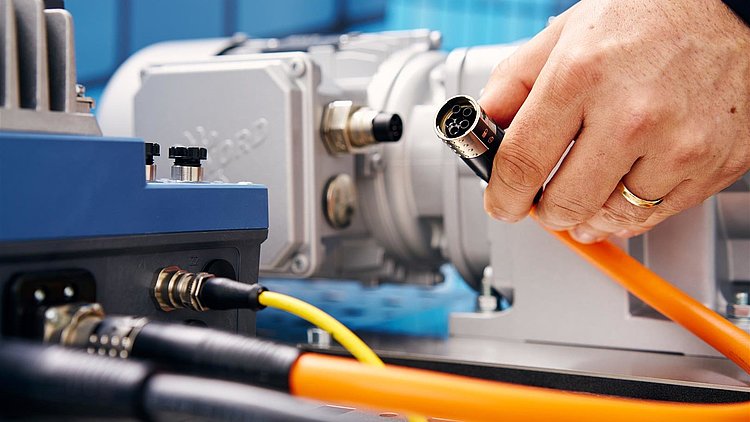

Mit W-TEC Leistungskabeln jederzeit optimal verbunden

Jetzt stellt sich noch die Frage der optimalen Verbindung zwischen Ansteuerung, Frequenzumrichter und Motor. Hier kommen unsere W-TEC Leistungskabel zum Einsatz. In Kombination mit dem X-TEC Rundsteckverbinder bilden sie die perfekte Verbindung für Asynchronmotoren und Frequenzumrichter bis 400 V. Mit unserer großen Auswahl verschiedener Ausführungen haben wir für nahezu jeden Anwendungsbereich die passende Lösung. Ob geschirmt, ungeschirmt, gewinkelt oder gerade – unsere W-TEC Leistungskabel eignen sich ideal für den Anschluss von Asynchron- und Drehstrommotoren bis 7,5 kW sowie Frequenzumrichtern. Selbst bei äußerst beengten Platzverhältnissen können Anlagen mit unseren W-TEC Leistungskabel problemlos angeschlossen werden. Zudem können steckbare Lösungen im Ernstfall schneller gewartet, ausgetauscht und wieder in Betrieb genommen werden. Das steigert nicht nur die Effizienz, sondern senkt langfristig die Kosten. Die Zahlen sprechen für sich. Die Energiesparpotenziale sind in der gesamten Industrie vorhanden und warten darauf genutzt zu werden. Mehr zu unseren W-TEC Leistungskabeln finden Sie hier.