Definition: Was ist Kanban?

Kanban ist eine Methode der Produktionsplanung und -steuerung, die Materialbestellungen nach dem Verbrauchssteuerungsprinzip (Pull-Strategy) regelt. Dies bedeutet, dass sich die Materialbereitstellung ausschließlich am Verbrauch des Produktionsablaufs orientiert. Das Wort Kanban ist japanisch und bedeutet übersetzt „Karte“/„Signalkarte“/„Tafel“, welche als Zeichen für den Produktions- oder Nachfüllprozess steht.

Die Geschichte von Kanban

Das Kanban-System wurde im Jahre 1947 von dem japanischen Toyota-Ingenieur Taiichi Ohno entwickelt. Er erkannte, dass er das Toyota-Produktionssystem verbessern kann, wenn sich die Produktion an der tatsächlichen, statt an der kalkulierten Nachfrage orientiert. Dieses Just-in-Time-Prinzip ermöglicht es, Produkte nur noch nach aktuellem Kundenbedarf zu produzieren und zu liefern und so Überproduktion zu vermeiden. Die "Just-in-Time"-Produktion basiert auf dem Prinzip der Pull-Steuerung und löste den Produktionsprozess nach dem Push-Prinzip ab. Die Produkte wurden nicht mehr auf den Markt „geworfen“, sondern auf Basis der Kundennachfrage produziert.

Regeln und Prinzipien der Kanban-Methode

Damit die Kanban-Methode funktioniert, gibt es einige Regeln, die beachtet werden müssen.

- Klare Regeln aufstellen, die von allen Beteiligten verstanden und umgesetzt werden müssen. Jede Phase auf dem Kanban-Board muss definiert werden.

- Aufgabenlimit: Die Zahl der zur Verfügung stehenden Karten muss begrenzt und auf die Anzahl der Aufgaben abgestimmt sein.

- Workflow: Das Kanban-Board muss kontinuierlich aktualisiert werden. Es müssen immer Aufgaben in Bearbeitung sein.

- Kontinuierlicher Verbesserungsprozess: Um die Effizienz der Arbeitsweise zu verbessern, müssen Kanban Prozesse regelmäßig analysiert und optimiert werden.

- Leadership: Alle Mitarbeitenden müssen Verantwortung übernehmen, den Workflow zu erhalten.

- Modelle: Die Verwendung von Modellen kann zu einem besseren Verständnis für Prozesse und effizienteren Lösungen führen.

Neben den Kanban-Regeln, gibt es vier Grundprinzipien:

- Beginnen Sie mit dem, was Sie jetzt tun.

- Verfolgen Sie evolutionäre Änderungen.

- Berücksichtigen Sie aktuelle Prozesse und Verantwortlichkeiten.

- Fördern Sie Führung auf allen Ebenen der Organisation.

Kanban in der Produktionsprozesssteuerung

Angesichts globaler Liefer- und Warenströme ist das Kanban Verfahren ein sehr wichtiges Thema, da die Ansprüche der Kunden immer weiter steigen. Mithilfe dieses Verfahrens kann der Materialfluss effizienter gestaltet und die Produktionssteuerung verbessert werden. Dadurch kann die Fertigung beschleunigt werden und die Kundenzufriedenheit erhöht sich.

Die verschiedenen Kanban Arten und wie sie genutzt werden

In einer Produktionssteuerung nach dem Pull-Prinzip können unterschiedliche Arten von Kanban zum Einsatz kommen. Die Methode wird nicht ausschließlich in der Fertigung angewandt, sondern im gesamten Prozess von Lieferant bis Kunde. Dadurch lassen sich unterschiedliche Kanban-Arten definieren:

Lieferanten-Kanban

Transport-Kanban

Produktions-Kanban

Endprodukt-Kanban

Kunden-Kanban

So funktioniert das Kanban-System

Im Kanban-System wird mit Karten gearbeitet. Darauf werden Informationen über die Entnahme, Transport und Produktion festgehalten. Mithilfe des Kanban-Prinzips können benötigte Materialien gezielt in der benötigten Menge bestellt, hergestellt und bewegt werden.

Die Kanban-Karte ist das Herz des Kanban-Systems, da sie das in der Produktion verbrauchte Material identifiziert. Wenn Ware benötigt wird, befestigt ein Mitarbeiter die entsprechende Karte am vorhergesehenen Kanban-Behälter. Die Logistiker gehen anschließend durch die Produktion, sammeln die Karte ein, füllen die Behälter wieder auf und stellen sie zu ihrem Lagerplatz zurück. Der zweite Behälter rutscht in der Zeit automatisch nach. Während ein Behälter in der Produktion ist, befindet sich der andere im Lager. Mit dem Austauschen der leeren Behälter gegen die vollen, werden die Karten wieder an ihren ursprünglichen Ort in der Kiste gelegt. Dadurch entsteht ein stetiger Kreislauf.

Kanban Karten und Kanban Boards

Es gibt verschiedene Kanban-Karten wie z.B.:

- Lager-Kanban: führt zu Neuauffüllung

- Lieferanten-Kanban: führt zu Neubestellung

- Produktions-Kanban: führt zu Nachproduktion im Betrieb

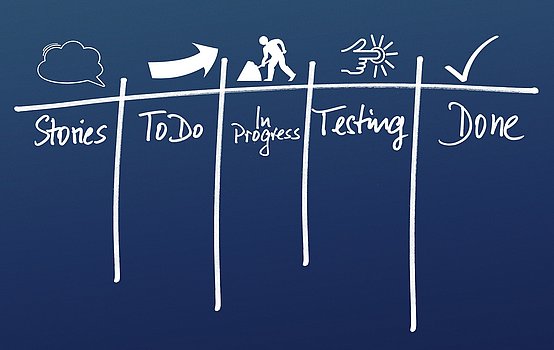

Ein Kanban-Board ist ein Tool zur Abbildung der verschiedenen Produktionsvorgänge, wodurch sich Arbeitsabläufe leichter visualisieren lassen. Mithilfe von Klebezetteln kann jedem Team-Mitglied eine Farbe zugewiesen werden. Auf den Zetteln stehen die noch zu bearbeitenden Aufgaben, wodurch schnell erkennbar ist, wer für welche Aufgaben zuständig ist. Dies kann Einzelpersonen aber auch das ganze Team betreffen. Das Kanban-Board gibt einen Überblick über den Arbeitsstatus. Es gibt keine bestimmten Vorgaben für den Aufbau, weshalb das Kanban-Board individuell gestaltet werden kann. Kanban-Teams nutzen häufig einen zusätzliche Unterteilung zur Priorisierung. Dafür kann das Team in einem oberen Bereich, der auch Fastlane genannt wird, alle Aufträge einfügen, die schneller als andere bearbeitet werden müssen. Weiter unten können die weniger zeitintensiveren Aufträge eingetragen werden. Auch hier wird die Pull-Methode verfolgt: Erst wenn das Team wieder Kapazitäten in Ihrer Spalte frei hat, können sich die Mitarbeiter eine neue Aufgabe in ihre Spalte setzen.

Vor- & Nachteile des Kanban Systems

- Lagerbestände werden reduziert

- Verkürzung der Durchlaufzeiten im Unternehmen

- Steigerung der Produktivität & Motivation der Mitarbeitenden durch eine höhere Verantwortung

- leichte Schwankungen der Mengen können problemlos kompensiert werden

- Verringerung der Kapitalbindung

- Erhöhung der Lieferbereitschaft

- Ungeeignet für Einzelfertigungen

- Ungeeignet für Produktionsprozesse mit großer Vielfalt von Varianten → stark schwankender Materialbedarf

- Erhöhte Abweichungen der Mengen sind nicht vorgesehen und können den gesamten Ablauf durcheinanderbringen

- Vertauschen von Behältern oder Karten kann zu Falschlieferungen führen → Behebung kostet viel Zeit und Geld

Voraussetzungen für Kanban

Kanban ist überall dort einsetzbar, wo genug Prozesse vorhanden sind, die visualisiert werden können. Dafür sind bestimmte personelle, technische und auch organisatorische Voraussetzungen notwendig. Eine äußerst wichtige Rolle spielt die Qualifikation und Motivation der Mitarbeiter, die Qualitätssicherung, eine flexible und überschaubare Werkstattorganisation und die Anpassung des Produktionsprogramms.

Wo kommt die Kanban-Methode zum Einsatz?

Heutzutage wird das Tool in verschiedenen Bereichen, wie zum Beispiel zur Steuerung von Materialflüssen in der Logistik und Informationsflüssen in der IT, sowie auch im Projektmanagement zur Steuerung von Projektfortschritten eingesetzt. Sie ist aber auch im Marketing, Vertrieb oder Personalmanagement anwendbar und ist ideal für das Management persönlicher Aufgaben. Das Personal Kanban ist eine Methode, mit der Menschen bewusste Entscheidungen über Ihre Handlungen treffen können. So können alle Aktivitäten im Arbeits- und Privatleben einfach verwaltet und optimiert werden. Marketing Kanban hingegen bezieht sich auf die Anzahl an Arbeiten. Ein zentrales Board zeigt, welche Arbeiten noch bearbeitet werden müssen, in Bearbeitung sind, oder welche schon abgeschlossen sind. Hier gibt es außerdem das sogenannte WIP-Limit (Work in Progress Limit), mit dem man die maximale Anzahl an Arbeiten regelt, die sich in Bearbeitung befinden dürfen.